Im ersten Schritt wird die Lernfabrik in der Fachschule für Technik eingesetzt. Aus der Erfahrung der Umsetzung in der Fachschule

wird dann das Unterrichtskonzept für die Berufsschule sowie das technische Gymnasium abgeleitet. Die digitale Transformation, das

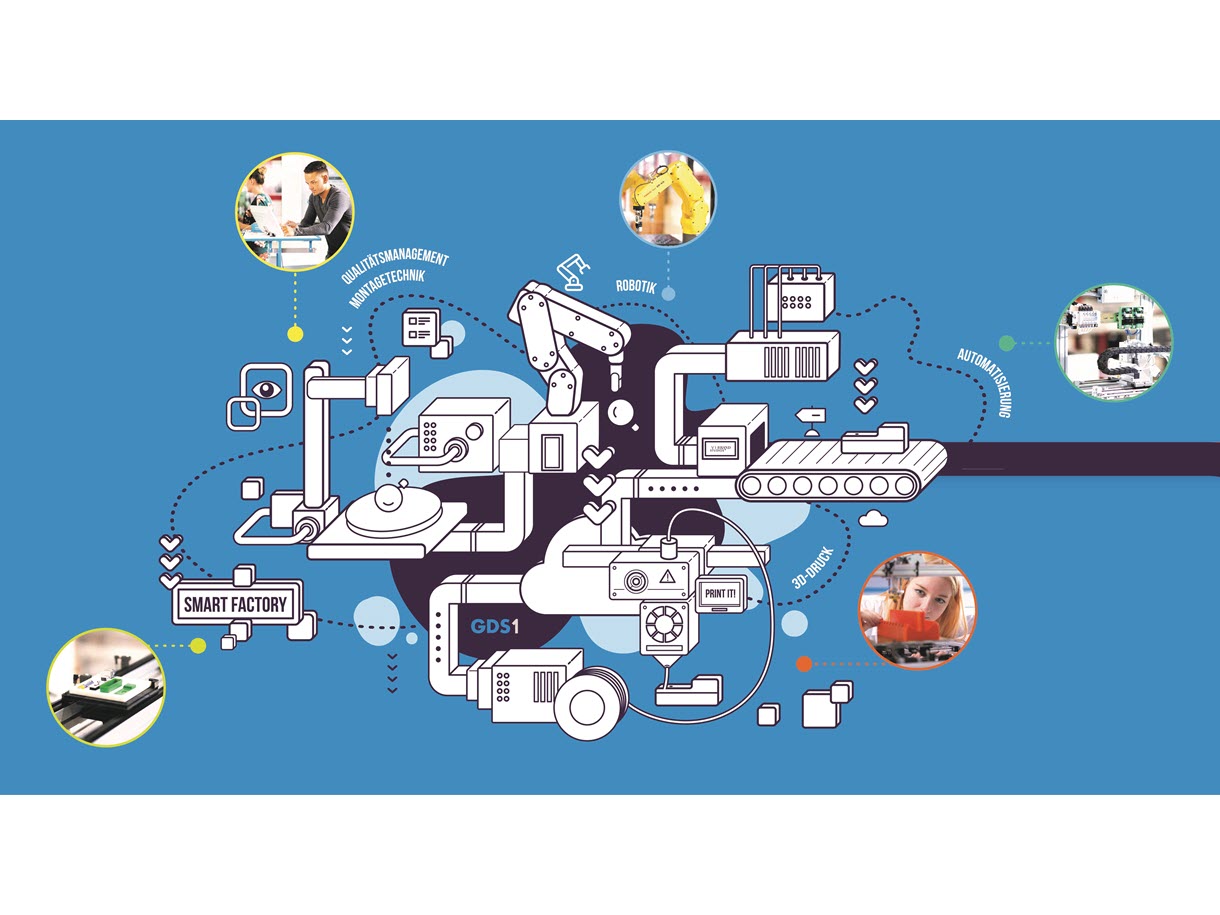

Konzept einer Smart Factory und der Bezug zur Lernfabrik sowie die Grundlagen der Netzwerktechnik werden in der Fachschule im Fach IT

vermittelt. Im Fach PM wird der Bezug zum Themenkomplex ERP und MES mit Hilfe der Lernfabrik hergestellt.

Im Fach AT werden die Anforderung der Ansteuerung für den Bänderantrieb vermittelt, basierend auf der Musterlösung BW.

Die SuS setzen dies dann in SPS Programme um. Die Inbetriebnahme erfolgt an den CP Laps. Das Zusammenfügen des Deckels mit dem

Gehäuse wird exemplarisch im AT-Labor programmiert, getestet und somit der Bezug zur Lernfabrik hergestellt.

Der Robotereinsatz für die Handlingsaufgabe in der Lernfabrik bilden die Schüler an Roboterzellen der Firma Fanuc nach. Die

Schüler erstellen eigene Roboterprogramme und lernen unterschiedliche Programmiermöglichkeiten von Roboter kennen.

Grundlage der Lernfabrik ist die Musterlösung BW. Für die Bosch Rexroth Bänderantriebe in der Cyber-Physical-Factory

(CPF)“ wird die Musterlösung modifiziert eingesetzt. Im AT Unterricht selbst - also im Grundlagenlabor Industrie 4.0 -

Cyber-Physical-Lab (CP-Lab) werden die 10 Festo-CP-Labs verwendet, die mit der Musterlösung BW betrieben werden.

Ebenso ist geplant das Festo MES System einzusetzen.

Die Fertigung der Powerbank im Detail:

Eine USB Powerbank wird mit Hilfe der Lernfabriken der GDS1 und GDS2 produziert. Die Produktionsstufen für die Herstellung dieser USB

Powerbank werden dafür in den Lernfabriken abgebildet.

Das Kunststoffgehäuse wird auf einer Spritzgussmaschine in der GDS1 hergestellt. Das Spritzgusswerkzeug hierzu wurde in der GDS1

entwickelt und extern gefertigt.

Das Platinenlayout wurde von der GDS2 entwickelt. Die Platinen werden zugekauft. An der GDS2 wird die Elektronik bestückt,

gelötet und geprüft.

Die Endmontage der Powerbank (Elektronik und Gehäuse) erfolgt durch Werker an der GDS1. Die Kommissionierung der Einzelteile wird

durch ein IT-System unterstützt. Nach der Endmontage wird die Powerbank an der GDS1 geprüft. Fehlerhafte Teile werden

ausgeschleust. Die Entnahme der Powerbank vom Werkstückträger erfolgt mit einem Roboter.