Aufbau der Lernfabrik

Technologieschema

Unsere Lernfabrik besteht zunächst aus 3 Einzeltischen.

An jedem dieser Einzeltische werden die spritzgegossenen Räder mit der Achse gefügt. Dies geschieht jedoch auf drei

unterschiedliche Arten:

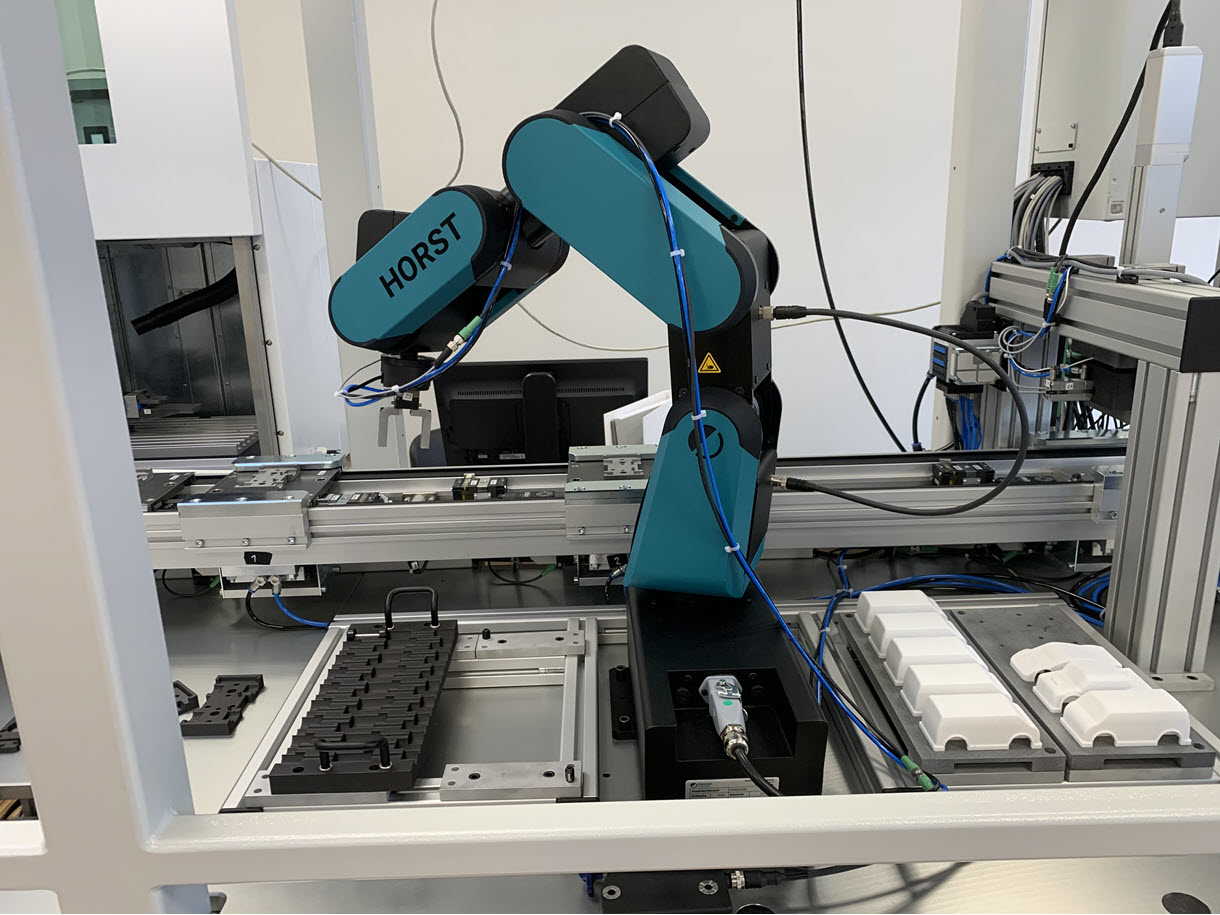

Einzeltisch1: Einsatz eines Linearachsensystems: Hier wenden die SchülerInnen die SPS-Programmierung an.

Einzeltisch2: Einsatz eines kollaborativen Roboters: Hier erlernen die SchülerInnen die Handhabung und Programmierung eines

kollabortativen Roboters. Die Aufgabe ist jedoch die Gleiche. Es werden Räder und Achse gefügt.

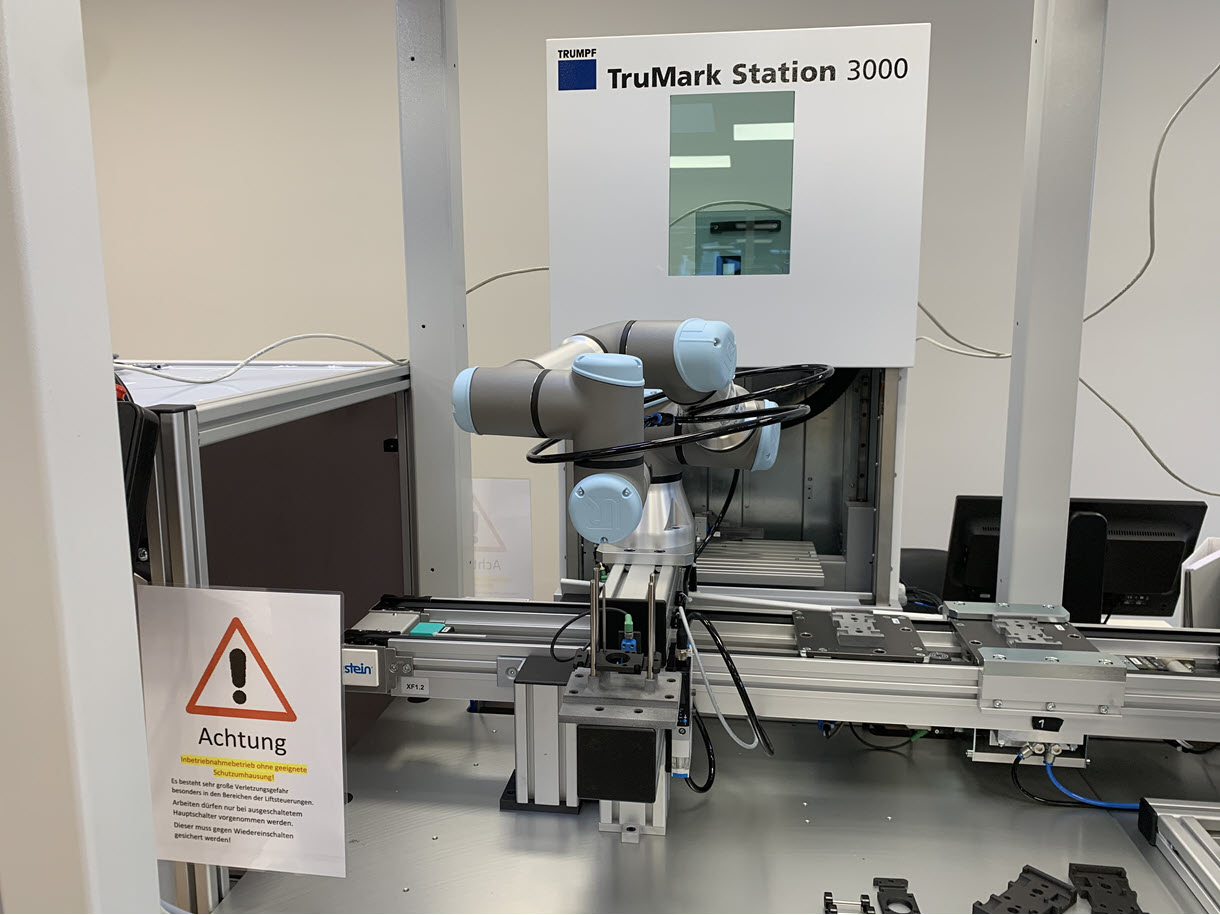

Einzeltisch3: Einsatz eines Industrieroboters: Die SchülerInnen erlernen die Handhabung und Programmierung eines Industrieroboters.

Auch hier ist die gleiche Aufgabe umzusetzen:

Pädagogisches Konzept der Einzeltische:

Die Schüler lernen drei unterschiedliche Systeme an einer gleichen Aufgabe kennen. Neben den fachlichen Inhalten bekommen Sie aber

auch Einblicke in die Vor- und Nachteile der jeweiligen Anwendung. Ebenso gibt es viele verschiedene Möglichkeiten der Programmierung

um die Räder und Achsen zu fügen, so dass die Schüler einen großen kreativen Spielraum haben und keiner vorgegebenen

Lösung folgen müssen.

Neben den Einzeltischen haben wir ein verkettetes Maschinensystem mit dem der Unterboden, die Karosserien, die Achsen(mit Rädern)

gefügt werden.

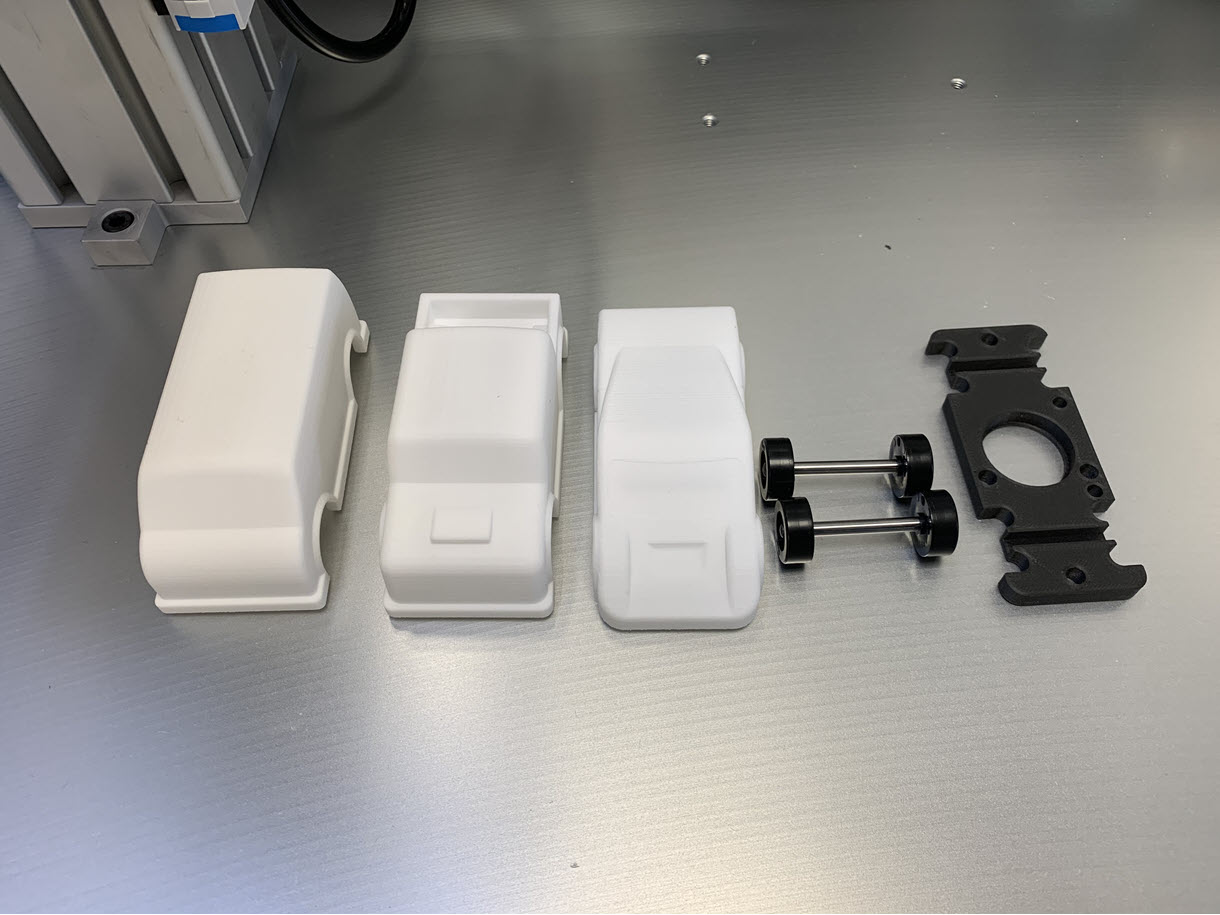

Der Unterboden und die Karosserien stellen wir im 3D-Druck her.

Alle wesentlichen Komponenten der Einzeltische (Linearachsensystem, kollaborativer Roboter, Industrieroboter) finden sich im verketteten

Maschinensystem wieder. Das heißt die SchülerInnen kennen die Handhabung der Komponenten von den Einzeltischen und können

auch das Maschinensystem damit eigenständig programmieren und bedienen.

Innerhalb des Maschinensystems gibt es verschiedene Stationen:

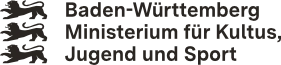

So legt zunächst der kollaborative Roboter den Unterboden in einen Beschriftunglaser ein. Der Laser beschriftet den Unterboden mit

einem QR-Code zur Rückverfolgbarkeit. Anschließend legt der kollaborative Roboter den Unterboden auf einen

Werkstückträger. Der Werkstückträger wird über eine Förderband zur nächsten Station befördert. Dort

legt ein Industrieroboter die vormontierten Achsen und die Karosserie auf den Unterboden. In einer weiteren Station werden Unterboden und

Karosserie gefügt. Ein anschließendes Linearachsensystem sortier das fertige Fahrzeug entweder auf das Gut-oder

Schlechtband.

Der gesamte Vorgang wird durch einen Auftragseingang gestartet, der direkt oder auch von außerhalb eingegeben werden kann.

Alle Stationen werden natürlich sensorisch überwacht, ob die Zwangsbedingungen vorhanden sind.

Auch am verketteten Maschinensystem haben die Schüler die Möglichkeit selbst zu programmieren und die Handhabung der einzelnen

Stationen kreativ zu steuern.

Der Lernträger ist ein Modellauto, das aus Unterboden, Achsen, Rädern und 3 unterschiedlichen Karosserien (Sportwagen, Pick-Up, Bus) besteht.

Hardwarekomponenten

Kollaborativer Roboter: Universal Robots

Industrieroboter: Fruitcore GmbH

Linearachsensystem: IAI Industrieroboter

Beschriftungslaser: Trumpf Lasertechnik

Transferband: ´Stein Automation GmbH

Pneumatische Teile Festo

Sensoren: Sick AG

Verwendete Software

Einsatz der Firmensoftware von Universal Robots, Fruitcore, Trumpf und Stein

Siemens Simatic Software