In den verbleibenden neun Jahren bis 2030 will die EU kräftig beim Klimaschutz zulegen. 2030 sollen mindestens 55 Prozent weniger

Treibhausgase ausgestoßen werden als 1990. Der Ausstoß muss also noch einmal um 30 Prozent reduziert werden. Immer wieder wird

hier mehr Ehrgeiz gefordert, um das Ziel der Klimaneutralität bis 2050 und auch die Ziele des Pariser Klimaabkommens zu erreichen.

Alle Mitgliedstaaten der EU haben sich dazu bekannt, dass die Emissionen „netto“ um mindestens 55 Prozent sinken. Welche

Maßnahmen auf diesem Weg umgesetzt und welche Wege bestritten werden müssen, wird oft diskutiert, ist viel gefächert und

sorgt für heftige Diskussionen. Sollte es gelingen, durch das Pflanzen von Bäumen oder andere Instrumente Kohlendioxid aus der

Luft zu binden, wäre dies ein wichtiger Milestone auf einem hoffentlich erfolgreichen Weg in eine überlebensfähige

Gesellschaft. Allerdings braucht es gesamtgesellschaftliche Diskussionen über die richtigen Wege zu diesem Ziel, denn bei allem darf

auch die Wirtschaft der Länder nicht überfordert werden. Immer wieder geht bei dieser Diskussion der Blick hin zu unseren

Mobilitätskonzepten und neuen Konzepten der Energiegewinnung und -speicherung, um durch einen intelligenten Energietransfer

möglichst viele „grüne“ Antriebstechnologien zum Einsatz zu bringen und die CO2 Emissionen zu minimieren.

Eine Technologie ist dabei immer wieder in unterschiedlichsten Kontexten in aller Munde: es ist das Thema Wasserstoff, dessen Gewinnung

aus grüner Energie und dessen Speicherung, die momentan noch zu teuer in der Produktion ist. Immer mehr Unternehmen allerdings setzen

auf diese Energie, wie jüngst auch die Firma Bosch, die die stationäre Brennstoffzelle mit einem Wirkungsgrad von mehr als 85

Prozent mit der Festoxidbrennstoffzelle ab 2024 in Serie produzieren will. Es handelt sich dabei um stationäre Brennstoffzellen, die

den Großteil der zugeführten Energie nutzen können und die in der Umwandlung wenig Energieverluste aufweisen. Ziel ist es,

solche Anlagen zu erstellen und damit eine Energieversorgung ohne Stickoxid oder CO2 Emissionen nachhaltig sicherzustellen.

Eine Berufliche Schule im gewerblich technischen Bereich muss diese neue Technologie mit in das Denken und Handeln junger Menschen so

integrieren, dass diese bei angestrebten Lösungen in Industrie und Handwerk mitgedacht und nach Lösungen ringend später nach

der Ausbildung in den Firmen vor Ort auch sinnvoll integriert werden kann. Es geht darum, kreatives Problemlösen zu fördern,

Kompetenzen auf- und Ängste abzubauen, Verständnis zu erwirken und das Thema Energie holistisch in der zukünftigen

Generation, aber auch in der Schulöffentlichkeit und deren Umfeld sichtbar zu machen und vernetzt in allen Wirkungsgraden,

Arbeitsebenen und Berufsfeldern darzustellen.

Inhaltliche Begründung „Das Thema Wasserstoff in der Gewerblichen Schule Backnang“

Unser Anspruch in der Bildung:

„Die Wettbewerbsfähigkeit eines Landes beginnt nicht in der Fabrikhalle oder im Forschungslabor, sie beginnt im

Klassenzimmer“, sagte Lee Iacocca. Diesem Leitspruch hat sich das Technische Berufliche Bildungszentrum in Backnang mit all seinen

Ausbildungsschwerpunkten verpflichtet. Hier wird versucht in allen Ausbildungsbereichen zukunftsorientiert Themen so zu integrieren, dass

Jugendliche Zukunft erleben und in vorhandenen Laborsituationen ertesten und basale Knowhows erwerben können. Vor Jahren hat sich die

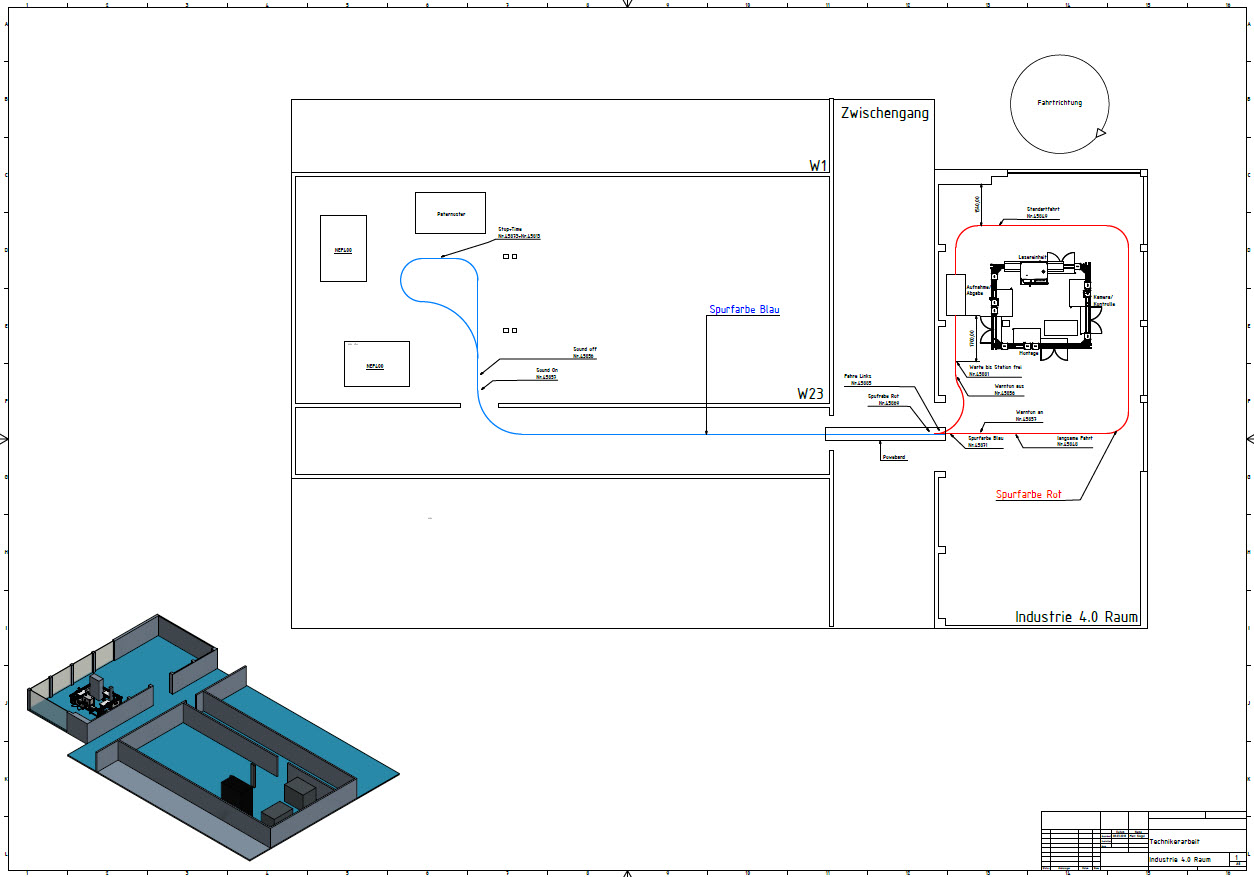

Schulgemeinschaft dem Thema Industrie 4.0 angenommen und aus eigener Kraft einen Industrie 4.0 Showroom aufgebaut, der nun auch weiterhin

mit Hilfe des Schulträgers in Richtung „Augmented Reality“ und autonomen Fertigungsstrategien als

„Leuchtturmprojekt“ im Rems-Murr-Kreis ausgebaut wird.

Das Thema Brennstoffzelle und Wasserstoff an unserer Schule:

Gemeinsam mit der Stadt Waiblingen beteiligt sich der Landkreis am „Nationalen Innovationsprogramm Wasserstoff- und

Brennstoffzellentechnologie“ (NIP) des Bundes mit einem innovativen Konzept im Rahmen eines „HyPerformer-Projektes“

für grünen Wasserstoff, der im ÖPNV genutzt werden soll. Implementiert sind zwei weitere Bausteine: Untersuchungen zu einer

wasserstoffbetriebenen Wieslauftalbahn sowie eine Lernwerkstatt „Zukunftstechnologie Wasserstoff“ an der Gewerblichen Schule

Backnang. Zukunftsvisionen sind entwickelt und erste Projektskizzen zur Verortung dieses Themas in den schulischen Werkstätten aber

auch zur Integration des Themas in die vernetzten Unterrichtskonzepte aller Abteilungen sind vorhanden. Da die Wasserstofftechnologie nicht

nur Fahrzeuge antreibt, sondern auch ganzheitliche Modelle der Energieversorgung bietet, ist es von großer Bedeutung Schüler

möglichst frühzeitig mit der Technologie vertraut zu machen. Die Wasserstofftechnologie soll in den verschiedenen Schularten in

Unterrichtseinheiten zu alternativen Mobilitätskonzepten und erneuerbaren Energien eingebunden und durch die Wasserstoffwerkstatt

veranschaulicht werden.

Die Schulgemeinschaft stärkt Bildung und Ausbildung:

Entsprechend dem Aktionsplan der Nationalen Wasserstoffstrategie und dort der Maßnahme 29 will die Schulgemeinschaft „Bildung

und Ausbildung stärken- national und international: Mit der Unterstützung und Weiterentwicklung der beruflichen und

wissenschaftlichen Aus- und Weiterbildung im Bereich der Wasserstofftechnologie ebenen die involvierten Kolleginnen und Kollegen den Weg

für Arbeitende und Betriebe hin zu einer effizienten und sicheren Handhabung von Wasserstofftechnologien“. Die Schulgemeinschaft

will diese Zukunftstechnologie so denken und veranschaulichen, aber auch in ihrem Green Corner erlebbar machen, so dass diese auch in den

Lernkonzepten und Lernarrangements sinnvoll implementiert werden können.

Die Schule baut Zukunft:

Vor dem Showroom soll ein Glaspavillon als Lernfabrik Wasserstoff angeschlossen und eine Verbindung geschaffen werden zu der modernen

Wasserstoffwerkstatt, die im KFZ Bereich entstehen wird. Alle Gewerke sollen in der Abhängigkeit von CO2 neutralen Energieträgern

dargestellt werden. Dieser soll über diesen zu bauenden Showroom nicht nur dem Fachpersonal, sondern vor allem auch der

Bevölkerung des Rems-Murr-Kreises als Anschauungsraum dienen. Nur wer technische Neuerungen denken und in seinem Arbeiten sehen und im

theoretischen Diskurs verstehen kann, wird diesen auch offen begegnen. Mit diesem Ansatz will sich die Schulgemeinschaft auf der Grundlage

eines ausführlichen Medienentwicklungsplanes der Schule auf die Anforderungen der Zukunft einstellen.